Four rotatif de batterie au plomb de ferraille réverbérante de fusion d'aluminium 5T

Four de fusion rotatif

Un four rotatif est un type de haut fourneau dont le corps est un récipient cylindrique incliné pouvant tourner. Le principe du four rotatif consiste à utiliser l'effet du Redox à haute température et à grande vitesse pour mélanger le minerai et le coke, chauffer et fondre rapidement dans le four et séparer le métal et les scories de déchets.

Les parties internes du four rotatif sont divisées en différentes zones, la couche supérieure étant la zone de combustion, où le coke et l'oxygène réagissent pour produire un flux de gaz à haute température et haute pression. Le gaz s'écoule vers le bas et entre dans la zone de réduction. Le minerai et le coke subissent une réaction de réduction dans la zone de réduction et le métal est réduit. Le métal s'écoule vers le bas le long du fût du four et atteint finalement la zone des scories, où il est séparé des scories résiduaires.

Le four rotatif présente les avantages d'une capacité de production élevée et d'une efficacité de fusion élevée, et peut fondre divers matériaux métalliques tels que le fer, l'acier et les alliages. Dans l'industrie sidérurgique, les fours rotatifs sont devenus l'un des principaux équipements de fabrication de l'acier, largement utilisés dans des domaines tels que la sidérurgie, la sidérurgie et la récupération des déchets.

Chutes de plomb, grille de plomb, déchets de batteries au plomb, adaptables à différentes matières premières.

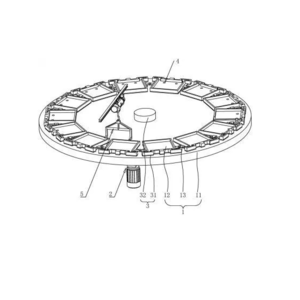

Le four rotatif de fusion du plomb se compose d'un hôte rotatif, d'un revêtement de four résistant au feu, d'un système de combustion, d'un système hydraulique, d'un système de transmission à couronne et d'un système de combustion. Le chargement et la décharge passent par la bouche du four équipée d'une porte du four. Pendant le chargement et le déchargement, la porte du four équipée d'un brûleur peut être ouverte. Les machines auxiliaires sont équipées d'une machine d'alimentation automatique de support, d'une machine automatique de ratissage de sacs de scories (soupe) et d'une machine automatique de coulée et d'empilage de lingots. Grâce à ces équipements de support, le fonctionnement automatique de l'ensemble du processus peut être réalisé.

Les détails incluent:

- Matériau réfractaire à base de Chrome-Magnésium

- Brûleur air-combustible ou Brûleur oxy-combustible ou Brûleur fioul lourd

- Ouverture de la porte d'alimentation par panneau de commande local et par télécommande

- Système de commande de porte avec unité hydraulique;

-Système de rotation 0 - 1 tr/min avec variateur de vitesse (par VFD)

English

English  Español

Español  Português

Português  русский

русский  français

français  日本語

日本語  Deutsch

Deutsch  Tiếng Việt

Tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ไทย

ไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  Malay

Malay  বাংলা

বাংলা  हिन्दी

हिन्दी  Pilipino

Pilipino  Türk

Türk  عربى

عربى  Indonesia

Indonesia  norsk

norsk  čeština

čeština  Українська

Українська  Javanese

Javanese  فارسی

فارسی  తెలుగు

తెలుగు  Burmese

Burmese  български

български  Latine

Latine  Azərbaycan

Azərbaycan  Српски

Српски  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  Cymraeg

Cymraeg  Беларус

Беларус  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Bosanski

Bosanski  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  IsiXhosa

IsiXhosa  Chichewa

Chichewa  Somali

Somali  O'zbek

O'zbek  հայերեն

հայերեն  Sundanese

Sundanese  Malagasy

Malagasy